1. Неодимовите магнити обикновено се правят от прахообразна сплав от неодим, желязо и бор, която се синтерова заедно при висока температура и налягане, за да се образува крайният продукт.

2. Прахообразната смес се поставя във форма или контейнер и се загрява до повишена температура, така че да започне да се топи и топи.

3. След като материалът достигне точката си на топене, той се държи при тази температура за определен период от време, докато се втвърди в едно парче без празнини или пукнатини между частиците.

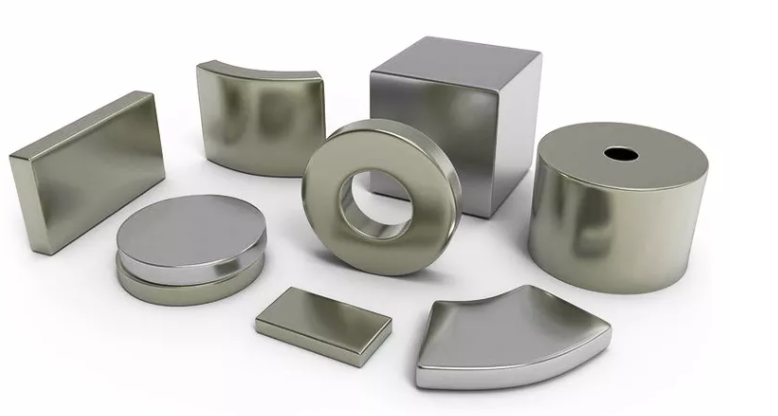

4. След втвърдяване магнитът може да бъде обработен в желаната форма и размер с помощта на различни режещи инструменти като фрезови машини или стругове в зависимост от спецификациите на приложението.

5. След това ръбовете на магнита могат да бъдат гладко полирани, ако желаете, преди да бъдат покрити със защитно покритие като никел или цинк за целите на устойчивостта на корозия.

Повече подробности за обработката, моля, вижте схемата по-долу:

| не | Поток на процеса | Производствена стъпка | Технологична операция |

| 1 | Инспекция на суровините | 1.ICP-2.химичен анализ-3.Анализатор (C&S) | Откриване на Rohs Тест за композиция Анализ на чистотата |

| 2 | Предварителна обработка на суровината | 4.Рязане- 5.Сушене- 6.Ударно почистване | Рязане на желязо Сушене с горещ въздух Ударно почистване |

| 3 | Контрол на съставките | 7. Контрол на съставките | Претегляне на партиди Смесете суровината |

| 4 | Леене на ленти | 8.Вакуумиране-9.Топене-10.Отливане | Вакуумиране Топене Топене Кастинг |

| 5 | Водородна декрепитация | 11.Предварителна обработка-12.Вакуумизиране-13.Добавяне на водород | Предварително третиране Вакуумиране Разрушаване с водород |

| 6 | Фрезоване | 14. Разбиване-15. Смилане-16. Струйна мелница-17. Контрол на зърнистостта | Разтърсващ Смилане Реактивна мелница Регулярно измерване |

| 7 | Натискане | 18. Претегляне на прах -19.Предварително пресоване – 20.Пресоване -21. Изостатично пресоване | Претегляне на прах Предварително пресоване Натискане Изостатично пресоване |

| 8 | Агломериране | 22.Вакумиране- 23.Синтероване -24 Термична обработка | Вакуумиране Агломериране Термична обработка |

| 9 | инспекция | 25.BH крива-26. PCT-27. Тест за плътност -28. Проверка на груба заливка | Магнитно измерване Изпитване на температурния коефициент PCT Измерване на плътност инспекция |

| 10 | Машинна обработка | 29.Шлифоване -30.Нарязване на тел-31.Нарязване на вътрешно острие | Смилане Рязане на тел Рязане с вътрешно острие |

| 11 | QC проба тест | 32. QC проба тест | QC проба тест |

| 12 | Скосяване | 33.Скосяване | Скосяване |

| 13 | Галванопластика | 34. Галванично покритие Zn 35. Галванично покритие NICUNI 36. Фосфатиране 37. Химически Ni | Галванично покритие Zn Галванопластика NICUNI Фосфатиране или химически Ni |

| 14 | Проверка на покритието | 38. Дебелина-39. Устойчивост на корозия -40. Адхезивност-41.-Проверка на толерантност | Дебелина Устойчивост на корозия Адхезивност Проверка на толерантност |

| 15 | Намагнитване | 42. Пълна проверка - 43. Маркиране - 44. Подреждане/инволюция - 45. Магнетизиране | Пълна проверка Маркиране Подреждане/инволюция Магнетизиране Тест за магнитна фиксация |

| 16 | Опаковка | 46. Магнитен поток- 47. Опаковка- 48. Опаковка | Пакетиране Опаковка |

Време на публикуване: 15 февруари 2023 г